Het structurele systeem is het nieuwe energievoertuigbatterijbakje, dat is het skelet van het batterijsysteem en kan impactweerstand, trillingsweerstand en bescherming voor andere systemen bieden. Batterijbakken zijn verschillende stadia van ontwikkeling doorlopen, van de initiële stalen doos tot de huidige aluminiumlegeringsbak en naar efficiëntere batterijbakken voor koperlegering.

1. Steel Battery Lade

Het belangrijkste materiaal dat wordt gebruikt in stalen batterijbakken is sterk sterk staal, dat economisch in prijs is en uitstekende verwerkings- en laseigenschappen heeft. In werkelijke wegomstandigheden worden batterijbakken beïnvloed door verschillende werkomstandigheden, zoals gevoelig voor de impact van grind, enz., En staal heeft de pallet een goede weerstand tegen stenen impact.

Stalen pallets hebben ook hun beperkingen: ① Het gewicht is groot, wat een van de belangrijke factoren is die het cruisebereik van nieuwe energievoertuigen beïnvloeden wanneer ze op het auto worden geladen; ② Vanwege de slechte stijfheid zijn stalen batterijpallets vatbaar voor instorten tijdens een botsing. Extrusievervorming treedt op, waardoor batterijschade of zelfs brand wordt veroorzaakt; ③ Batterijbakken met stalen batterij hebben een slechte corrosieweerstand en zijn vatbaar voor chemische corrosie in verschillende omgevingen, waardoor schade aan de interne batterij veroorzaakt.

2. Giet aluminium batterijlade

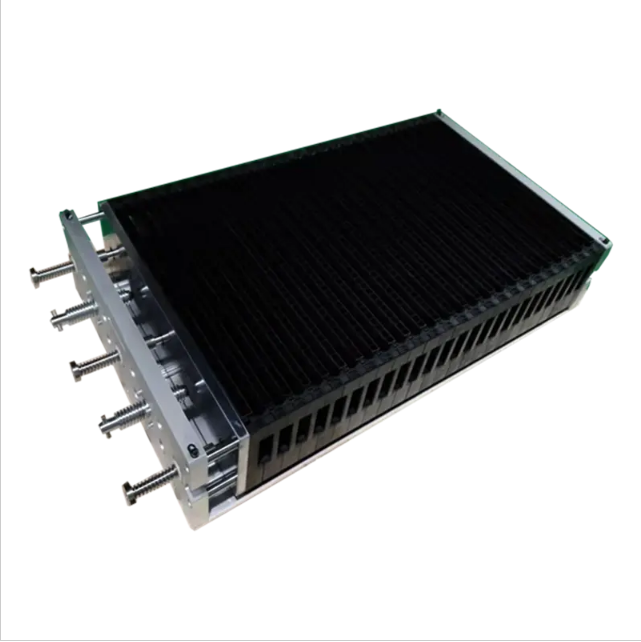

De gegoten aluminium batterijlade (zoals op de afbeelding weergegeven) wordt in één stuk gevormd en heeft een flexibel ontwerp. Er is geen verder lasproces vereist nadat het dienblad is gevormd, dus de uitgebreide mechanische eigenschappen zijn hoog; Vanwege het gebruik van aluminiumlegeringsmaterialen wordt het gewicht ook verder verminderd en wordt deze structuur van batterijlade vaak gebruikt in kleine energiebatterijen.

Omdat aluminiumlegeringen echter vatbaar zijn voor defecten zoals ondergave, scheuren, koude sluitingen, deuken en poriën tijdens het gietproces, zijn de afdichteigenschappen van de producten na het gieten slecht, en de verlenging van gegoten aluminiumlegeringen is laag, en ze zijn gevoelig voor vervorming na botsingen. Vanwege de beperkingen van het gietproces kunnen batterijbakken met grote capaciteit niet worden geproduceerd door aluminiumlegeringen te gieten.

3. Extrudeed aluminium legering batterijlade

Extrudeed aluminium legering batterijlade is de huidige mainstream batterijlade ontwerpoplossing. Het voldoet aan verschillende behoeften door het spliceren en verwerken van profielen. Het heeft de voordelen van flexibel ontwerp, handige verwerking en eenvoudige aanpassing; Wat de prestaties betreft, heeft geëxtrudeerde aluminiumlegering batterijlade een hoge stijfheid, weerstand tegen trillingen, extrusie en impact.

Vanwege de lage dichtheid en hoge specifieke sterkte, kan aluminiumlegering nog steeds zijn starheid behouden en de prestaties van het auto -lichaam waarborgen. Het is op grote schaal gebruikt in Automobile Lightweight Engineering. Al in 1995 begon het Duitse Audi -bedrijf met massaproductie van auto -lichamen van aluminiumlegering. In de afgelopen jaren zijn speciale opkomende fabrikanten van nieuwe energievoertuigen zoals Tesla en NIO ook begonnen het concept van volledig aluminiumlichamen voor te stellen, waaronder aluminiumlegerings lichamen, deuren, batterijbakken, enz. Maar vanwege de splitsingsmethode moeten verschillende delen worden gesplitst door lassen en andere methoden. Er zijn veel onderdelen die moeten worden gelast en het proces is ingewikkeld.

Posttijd: mei-11-2024